4 cách in 3D LFS tạo ra các bộ phận tốt hơn

Khi chúng tôi công bố Biểu mẫu 3 và Biểu mẫu 3L vào tháng 4, chúng tôi đã giải thích lý do tại sao chúng tôi thiết kế lại công nghệ in 3D lập thể nổi thành công nghệ Chụp ảnh lập thể lực lượng thấp (LFS) ™ của riêng mình . In 3D LFS sử dụng bể chứa nhựa dẻo để giảm đáng kể lực bóc trong quá trình in và Bộ xử lý ánh sáng (LPU), bộ máy quang học kèm theo được thiết kế tùy chỉnh của chúng tôi, để tạo ra các bản in nhất quán, chính xác.

Trong bài này, chúng ta sẽ khám phá cách LFS 3D in trực tiếp tác động in chất lượng và thông qua cải tiến quan trọng trên bốn loại: chi tiết bề mặt , bề mặt , cấu trúc hỗ trợ , và chính xác phần

In các mô hình có độ chi tiết cao hơn bao giờ hết

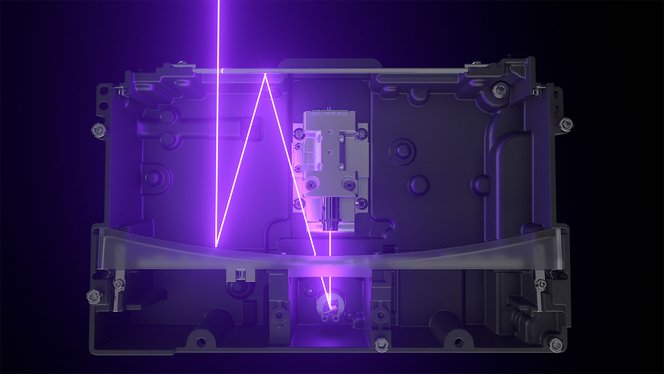

Bên trong Mẫu 3 và Mẫu 3L là một công cụ quang học kèm theo tùy chỉnh, Bộ xử lý ánh sáng (LPU). LPU đạt được điểm laser rõ ràng, sắc nét thông qua một số cải tiến. Chùm tia laze đi qua một bộ lọc không gian để bắt bất kỳ ánh sáng đi lạc nào và một loạt các gương đảm bảo rằng chùm tia luôn được phân phối vuông góc với mặt phẳng in.

Đường dẫn tuyến tính của tia laser đảm bảo rằng các chi tiết nhỏ như lỗ, chữ in nổi và các nét nhỏ in với các cạnh sắc nét. Low Force Stereolithography in các bộ phận với chi tiết bề mặt ấn tượng và các tính năng tốt mà trước đây không thể đạt được trên máy tính để bàn.

“Một trong những điều thú vị nhất về Mẫu 3 là quá trình in lực lượng thấp mang lại cho chúng tôi về chất lượng in và độ hoàn thiện. Chúng tôi rất vui mừng về cách chúng tôi có thể đẩy giới hạn của các tính năng đặc biệt rất nhỏ. Tôi ngạc nhiên trước những chi tiết nhỏ hiển thị trong các mô hình. Nó thực sự rất ấn tượng ”.

—Sean Buxton, Kỹ sư cơ khí cao cấp, Ximedica

Kết thúc bề mặt mịn, ngay cả ở 100 micron

Lớp hoàn thiện bề mặt của một bộ phận được in 3D cuối cùng là kết quả của việc đăng ký lớp tốt hoặc từng lớp được căn chỉnh chính xác như thế nào với lớp trước đó. Khi đăng ký lớp tốt, các đường lớp trở nên gần như vô hình. Kết quả là, độ nhám bề mặt được giảm xuống, cuối cùng dẫn đến bề mặt hoàn thiện mịn và đối với các vật liệu trong, các bộ phận mờ hơn.

Khi mỗi lớp nhựa được đóng rắn, một liên kết hình thành giữa phần in và bể. Quá trình bóc tách phá vỡ liên kết này, cho phép bộ phận di chuyển lên và lớp tiếp theo để in. Trong hầu hết các máy in 3D lập thể đảo ngược, sự phân tách này tác động rất nhiều lực lên bộ phận, có thể dẫn đến các bề mặt gồ ghề (mà Dạng 2 chiếm rất nhiều hiệu chuẩn).

Trong in 3D Low Force Stereolithography, màng mềm dẻo ở đáy thùng nhựa nhẹ nhàng bong ra khi nền xây dựng kéo bộ phận lên. Điều này làm giảm đáng kể ứng suất trên bộ phận (thử nghiệm nội bộ cho thấy lực bóc giảm tới mười lần so với Dạng 2), cho phép thay đổi một bước về độ hoàn thiện bề mặt và độ trong của bộ phận.

“Ấn tượng đầu tiên của chúng tôi về Mẫu 3 là chất lượng của bản in. Bản in đầu tiên mà chúng tôi đã in ra thật tuyệt vời. Kết cấu không thực sự hiển thị các lớp. Hypertherm có lịch sử làm đồ trang sức. Khi tôi nói đồ trang sức, tôi có nghĩa là hoàn thiện thực sự tốt, các cạnh mềm mại sáng bóng, các chi tiết. Về quy trình kiểm tra của chúng tôi, chúng tôi rất đặc biệt về việc hoàn thiện càng gần càng tốt.

Giải pháp in 3D mang lại chất lượng hoàn thiện đẹp và ít yêu cầu xử lý hậu kỳ là điều quan trọng đối với chúng tôi. Về phía chúng tôi, đó là ít công việc thủ công hơn: chúng tôi càng ít phải xử lý lưỡi dao hoặc giấy nhám Exacto, thì càng tốt. Có thể in với mức độ hoàn thiện bề mặt đó là điều quan trọng đối với các cụm chức năng. "

—Aaron Noyes và Dan Harrington, Thợ máy nguyên mẫu cao cấp, Hypertherm

Hỗ trợ cảm ứng nhẹ để có thông lượng tốt hơn

Trong một cuộc khảo sát hoàn thiện phần gần đây của người dùng Biểu mẫu 2, 47% cho biết việc loại bỏ hỗ trợ là điểm khó khăn nhất của họ và 62% đề cập hỗ trợ là nơi tốt nhất để cải thiện quá trình hoàn thiện phần của họ.

Đối với hầu hết mọi công nghệ in 3D, quá trình xử lý hậu kỳ — bao gồm việc loại bỏ các cấu trúc hỗ trợ, chà nhám và các bộ phận hoàn thiện — thêm thời gian và giới hạn thông lượng. Các dấu hỗ trợ để lại có tác động tiêu cực đến bề mặt hoàn thiện.

Hỗ trợ cảm ứng ánh sáng mới được thiết lập để giải quyết sự thất vọng phổ biến này. Các cấu trúc hỗ trợ mới này sử dụng các điểm tiếp xúc rất nhỏ để có thể dễ dàng loại bỏ với các dấu hỗ trợ tối thiểu để lại. Chúng cũng được liên kết với nhau mạnh mẽ hơn, vì vậy khi bộ phận được tháo ra khỏi các giá đỡ, các giá đỡ có xu hướng ở lại như một mạng lưới duy nhất.

Điều này dẫn đến vật liệu hỗ trợ bị bỏ lại ít hơn khoảng bốn lần, có nghĩa là ít thời gian hơn dành cho quá trình xử lý sau và ít cần phải chà nhám thêm. Đối với sơ đồ bên dưới, các bộ phận được in với mật độ điểm tiếp xúc là 0,8 và kích thước điểm tiếp xúc là 0,6 mm đối với Dạng 2 và mật độ điểm tiếp xúc là 0,5 và kích thước điểm tiếp xúc là 0,3 mm đối với Dạng 3 và được chụp ở độ phóng đại 38 lần.

"Những cải tiến đối với hỗ trợ cảm ứng ánh sáng đã thay đổi trò chơi. Không có cách nào để mô tả lần đầu tiên bạn tham gia một phần và kéo vào nó và nó chỉ xuất hiện hoàn toàn miễn phí một cách liền mạch. Việc xây dựng và làm sạch các bộ phận và cho phép chúng tôi tập trung vào thiết kế và sáng tạo. "

—Justen England, Giám đốc điều hành, Delve

In chính xác, lặp lại

Quang học của Biểu mẫu 3 được bao bọc hoàn toàn trong Bộ xử lý ánh sáng (LPU) được thiết kế riêng. Trong mô-đun quang học kèm theo này, chùm tia laser được truyền qua một bộ lọc không gian để bắt bất kỳ ánh sáng đi lạc nào để đảm bảo một điểm laser sạch. Sau đó, tia laser được hướng xuống một điện kế để định vị nó theo hướng Y, sau đó đến một gương gấp, sau đó đến một gương parabol để làm thẳng nó trước khi nó thoát ra khỏi cửa sổ LPU ngay bên dưới bề mặt in.

Một động cơ bước truyền động toàn bộ LPU theo hướng X trong một chuyển động quét dòng mượt mà. Kết hợp với đường ánh sáng vuông góc của tia laser, điều này tạo ra cái mà chúng ta gọi là chiếu sáng tuyến tính. Quá trình quét dòng này mang lại độ phân giải XY 25 micron ổn định và đáng tin cậy theo thời gian.

Độ phân giải XY 25 micron này mô tả cách máy in có thể vẽ trong mặt phẳng XY một cách chính xác: tia laser di chuyển theo các "bước" 25 micron theo hướng X. Kích thước điểm laser 85 micron về cơ bản là kích thước của đầu bàn chải. Do quá trình quét dòng liên tục, Mẫu 3 có thể cung cấp các bộ phận có độ phân giải XY 25 micron một cách nhất quán. (Con số này khó xác định hơn với Biểu mẫu 2 vì sự khác biệt trong quy trình.)

Thế hệ tiếp theo của in 3D công nghiệp

Formlabs đã đặt ra để cung cấp các công cụ cho bất kỳ doanh nghiệp nào để tiếp cận chế tạo chất lượng cao. Mẫu 3, được xây dựng dựa trên công nghệ In nổi lực lượng thấp (LFS) tiên tiến, là bước tiếp theo hướng tới việc phổ cập hóa in 3D cấp công nghiệp cho máy tính để bàn và mang đến chế tạo chuyên nghiệp trong nhà.